公司固定电话:0752-3550063/全先生(总经理):13928370830

镁合金熔模铸造技术的发展现状(二)

2.3阻燃方法

在镁合金熔模铸造过程中,除了气体保护阻燃剂外,不同的阻燃剂还可以抑制镁合金与壳体之间的反应。氟释放抑制剂KBF4和NaBF4已成功应用于镁合金砂型铸造。它们将在高温下分解保护气体三氟化硼(BF3),以防止熔融镁的氧化或燃烧。IDRIS M等研究了KBF4对镁壳反应的抑制作用。他将质量分数分别为2%、4%、6%、8%、10%、20%、30%、40%和50%的KBF4混合成由硅酸铝和硅酸乙酯组成的浆料,防止贝壳与ZRE1镁合金发生反应。然而,结果并不理想。原因是KBF4在铸造前的高温烘烤过程中已经分解,所以分解后的抑制剂在铸造过程中没有作用。

CINGI C等还使用KBF4作为抑制剂,防止AZ91E合金与硅溶胶铝硅酸盐壳发生反应。他通过两种方式将KBF4加入壳中,一种是在壳的一层和第三层填充抑制剂;另一种是预热前将外壳埋在缓蚀剂中。这两种方法都不能阻止金属壳反应。为了探索抑制剂的好使用方法,CINGI C将模具外壳浸入NaBF4水溶液中,然后用绝缘棉包裹,防止气体逸出,预热至450。浇注后,由于BF3的保护作用,只发生轻微的界面反应或不发生界面反应。

HERRERO-DORCA N等以Al2O3表面层和SiO2背层为粘结剂,通过熔模铸造AZ91E镁合金,研究了KBF4、NaBF4和FK三种阻燃剂。在预热之前,将模壳浸入KBF4和NaBF4的水溶液以及FK溶液中。结果表明,使用NaBF4可以减缓金属与型壳的界面反应。其中,KBF4最为有效。虽然铸件的表面光洁度很差,但仍会出现一些壳金属反应。然而,由于壳型材料的反应和热分解,破坏了KF的阻燃效果。

在表面涂层中加入了碳粉、硫铁矿粉和硼酸阻燃剂,希望防止浇注时熔体与型壳发生化学反应,进而防止熔模铸造本身的氧化燃烧反应。试验中,表面层耐火材料采用刚玉粉,阻燃剂(碳粉、硫铁矿粉、硼酸等)。)加入,硅酸乙酯用作粘合剂。将模壳预热至250,在730浇注。测试结果表明,三种阻燃剂均具有防止金属型壳反应的效果,其中硫酸粉效果比较好,碳粉次之,硼酸最差。笔者分析认为,硼酸阻燃效果差的主要原因是硼酸与硅酸胶体在焙烧过程中反应生成无机化合物,失去了阻燃效果。然后在模壳内壁灌注一薄层硼酸,研究不同浓度硼酸溶液的阻燃效果。结果表明,随着硼酸溶液浓度的增加,阻燃效果增强,溶液达到饱和时阻燃效果良好。硼酸的阻燃机理是硼酸受热会失水变成偏硼酸,随着温度升高会继续失水变成高硼酸H2B4O7。当温度再次升高时,它会失去水分,最终变成硼酐,在后续的高温焙烧和浇铸过程中,硼酐会以熔融状态溶解MgO,形成3MgOB2 O3的搪瓷膜,起到防止反应和阻燃的作用。LOPES V等采用Y2O3作为壳体的涂层,研究了铸造过程中AZ91D-1co镁合金与具有Y2O3涂层的壳体的界面反应。表层内壁采用Y2O3作为涂层,有效防止了AZ91D-1co合金熔模铸造中的壳-金属反应,获得了表面光滑的薄壁铸件。由于高温浇注时壳体与金属之间的热循环,涂层的完整性和附着力受到一定程度的破坏,因此方法仍需改进。

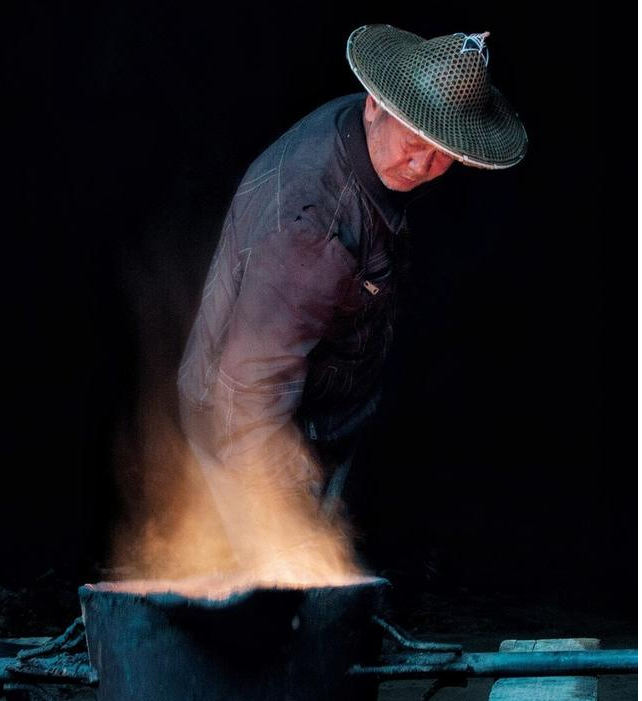

我公司还采用Y2O3作为壳体表面内壁涂层,成功抑制了镁液与壳体的界面反应。图1是通过传统砂型铸造和熔模铸造获得的铸件。可以看出,熔模铸造获得的铸件表面质量良好,表面没有发现金属-壳体界面反应引起的缺陷。与砂型铸造相比,精密铸造棱角分明,尺寸精度更高。

2.4选择合适的模板材料

从热力学角度来看,化合物的Ghips自由能越低,它就越稳定。图2是简单氧化物材料的Ellingham图。可以看出,当温度低于1000时,除BeO外,所有氧化物的吉布斯自由能都高于MgO。这说明无论用哪种氧化物制作型壳,镁液都会在金属-型壳界面与其发生反应。图3是三元氧化物材料的Ellingham图。从图4中很容易看出,铝硅耐火材料的自由能高于MgO,因此它们容易与镁反应形成更稳定的含镁化合物。由此分析,无论选用哪种耐火材料制作壳体,都无法避免与镁的界面反应。

IDRIS M H .等研究了在ZRE1镁合金熔炼和铸造过程中,采用不同耐火材料制作壳体抑制金属反应的效果。耐火材料选用MgO、CaO、CaCO3、石墨、SiC和无水硫酸钙(石膏),浇注温度700~780。结果表明,这些壳层与金属发生界面反应。MgO、CaO和CaCO3在浇注过程中燃烧分解,硅酸乙酯粘结剂与熔融金属发生反应。虽然石墨和碳化硅外壳保存完好,但含硅粘合剂也会与金属发生反应。石膏型铸件表面粗糙,说明也发生了界面反应。

三元氧化物材料的艾林厄姆图

KIM S等人分别用Al2O3硅溶胶、ZrSiO4硅溶胶、CaZrO3无硅粘结剂和CaO乙醇氯化钙制备了壳体,并比较了不同材料壳体在铸造过程中热稳定性的金属界面反应。结果表明,壳层材料的热稳定性顺序为Cao <zrsio4 <zrsio4 <cazro3。铸造型壳温度低于400时,Al2O3、ZrSiO4和CaZrO3型壳不发生反应,而Al2O3和ZrSiO4在600时发生界面反应,而CaZrO3型壳不发生反应,表明无硅型壳具有较好的热稳定性。对于CaO壳,即使在室温下,也会发生严重的金属-壳反应。从图2可以看出,CaO的Ghips自由能较低,是一种相对稳定的壳材料,但测试结果表明,CaO的稳定性最差,这主要是由于CaO材料在空气中容易吸水造成的。VYAS A V等从润湿性的角度研究了用Al2O3和ZrSiO4作为耐火材料制作壳体时的界面反应,发现AZ91镁合金对ZrSiO4的润湿性优于Al2O3,使得铸造过程中镁合金与ZrSiO4壳体(38%)的界面反应面积大于Al2O3壳体(16%)。

LUN SIN S等研究了浇注温度和壳层温度对AZ91D-壳层界面反应的影响。认为浇注温度对界面反应没有显著影响,但界面反应强度随着壳体温度的升高而增加。

镁合金熔模铸造的研究大多采用传统的工艺流程,大多集中在金属与型壳的界面反应上。HASSAN J .等将原位熔融技术应用于镁合金熔模铸造,以ZrSiO4硅溶胶为型壳,型壳厚度分别为7~8 mm和3~4 mm。然后,将AZ91D镁合金碎片(长4~5毫米,宽1.5~2毫米,厚0.8~1.2毫米)和精炼剂(氯化镁、KCl和氟化钙)放入制备好的型壳中,用电阻加热炉在氩气气氛下将型壳和型壳中的合金加热到650~775。结果发现。使用精炼剂不仅可以降低合金的熔化温度,而且可以获得表面质量更好的铸件。同时,较薄的壳层使合金的凝固速度更快,有利于合金碎片的原位熔化。650熔炼适合镁合金,也有助于抑制合金与型壳的反应,获得更好的表面质量。

3结论

镁合金具有优异的性能和丰富的资源储备,在航空航天领域有着广阔的应用前景。经过近百年的发展,各种航空航天用镁合金系列已经开发出来,并应用于各种军用和民用航空飞机零部件。除了材料本身的研究,镁合金铸造工艺的研究也很重要。许多航空航天飞行器中使用的零件具有复杂的结构,具有多个管道和多个狭窄的空腔。与传统砂型铸造相比,熔模精密铸造不仅可以达到同等的性能要求,而且可以获得更高的表面质量和尺寸精度。它是一种特殊的铸造工艺,符合高效、节能、低成本的要求。因此,研究镁合金熔模铸造工艺对促进镁合金的应用具有重要意义。